El sistema de Pick to Belt es un diseño que requiere de diversas tecnologías unidas, como sistemas de radiofrecuencia, sistema de Pick to Voice y bandas transportadoras. Todo trabajando en conjunto y en sincronía.

En esta ocasión te vamos a presentar un caso de éxito donde fue implementado el sistema de Pick to Belt en una reconocida empresa dedicada al cuidado personal.

¿Cuáles eran los objetivos de la empresa?

Esta empresa enfocada en el cuidado personal a través de productos de papel, tenía claros 3 objetivos que deseaba lograr en un corto-mediano plazo:

- Objetivo 1: Rediseñar el área de surtido de piezas.

- Objetivo 2: Mantener actualizado el sistema de inventario.

- Objetivo 3: Capacidad de crecimiento y reducción de gastos operativos.

¿Cuál era el panorama inicial de la empresa?

En su fase inicial manejaban los siguientes datos operativos:

- Aproximadamente 10,000 ítems en turno.

- Aproximadamente 400 SKU´s.

- 3 turnos al día / 30 personas por turno.

Los operadores recorrían el Centro de Distribución en su patín, porque las posiciones fijas estaban a distancias lejanas. El procedimiento de cada operador consistia en recibir el pedido, hacer el trayecto en el patín hasta la posición indicada, tomaban la caja y la llevaban al área de embarque.

El procedimiento requería muchos operadores, en momentos críticos no sacaban los pedidos satisfactoriamente.

¿Cuál fue la propuesta implementada por GIEICOM?

En el diseño se analizaron puntualmente las siguientes actividades:

- Análisis de la operación inicial.

- Diseño conceptual de la solución.

- Coordinación con ingeniería y detalle de implementación.

- Puesta en marcha.

La solución que se propuso consistía en implementar el sistema Pick to Belt, con un Shoe sorter para el área de embarque.

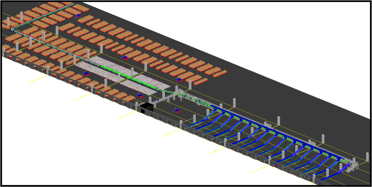

¿Cómo funciona esta solución? Las mismas posiciones de SKU´s se colocaron en un área donde se instaló una banda transportadora en el centro. Los operadores se colocan en ambos lados de la banda y reciben indicaciones de las cajas que deben colocar en la banda, todo a tráves de Pick to Voice y radiofrecuencia.

Esa banda transportadora direccionaba las cajas a un Shoe sorter inteligente que las clasificaba hasta el área de embarque, regresando al instante la información de los productos ya surtidos y ordenando también inteligentemente los nuevos pedidos y sus destinos.

¿Qué ganó la empresa?

Los beneficios fueron los siguientes:

- Se redujeron horas de trabajo totales y se eliminó un turno.

- La productividad se incrementó a un 200%.

- La capacidad de embarcar más ordenes por hora, día creció 70%.

- Mejoró la ergonomía.

- Se redujeron los gastos operativos, consecuentemente el costo por orden surtida.

- Se logró un 100% en el control de inventarios.

- Se logró una confiabilidad muy alta debido a que el sistema facilitaba la ejecución de las ordenes independiente de los operarios que además rotaban con frecuencia.

- La calidad del surtido subió dramáticamente.

- La información siempre estaba actualizada en tiempo real.

En GIEICOM nuestra prioridad está enfocada en la estabilidad de nuestros clientes. Nos ocupa generarle conceptos y sistemas que solidifiquen su presente y le provean las bases de un crecimiento sustentable Contáctanos y un asesor te guiara para que descubras todas las ventajas que puedes obtener al tener a GIEICOM como tu socio estratégico en tu área Intralogística.