La satisfacción

de los clientes

La rentabilidad

operativa del CEDIS

La capacidad de antelación

a la competencia

Ante esta situación y la creciente complejidad del mercado, hoy más que nunca es imprescindible evaluar la efectividad de este proceso, para asegurar que se mantengan los niveles óptimos de productividad y se evite cualquier tipo de rezago frente a la competencia.

Una manera de verificar que la preparación de pedidos de tu CEDIS está siendo efectiva es analizando lo siguiente:

Para agilizar los procesos de surtido, siempre es importante verificar que los SKUs de mayor movimiento o rotación se encuentren ubicados en posiciones más accesibles que aquellos que son de baja rotación.

Asimismo, es indispensable corroborar que los productos estén clasificados por:

Tipología

Cantidad

almacenada

Nivel de

rotación

De esa forma, en caso de que el acomodo de los SKUs no cumpla con estos criterios, lo recomendable será realizar un reacomodo y clasificación, para que los operadores puedan optimizar sus tiempos de picking.

|

*Tip G.I.Eicom: |

La Zona de Oro está catalogada como la zona ideal para colocar los SKUs en el área de almacenamiento, ya que disminuye el riesgo de lesiones y aumenta significativamente la productividad del surtido al evitar que los operadores se agachen o agarren productos por encima de la cabeza.

Área entre las rodillas y los hombros del operador.

|

Es importante destacar que en caso de que se tengan SKUs muy pesados o que requieran de una manipulación especial, adicionalmente, se debe contar con las herramientas adecuadas para su correcto manejo. |

A pesar de ser un elemento fundamental, muchas compañías ignoran la importancia que tiene el hecho de que las tecnologías de picking y almacenamiento embonen perfectamente con el perfil de los SKUs, así como con el tipo de proceso propio de cada estrategia logística.

Cuando todo está acoplado, los operadores encuentran y recolectan los SKUs de una manera mucho más eficiente. De hecho, está comprobado que un entorno de picking automatizado con estas características puede incrementar la productividad del tiempo de recolección hasta un 76%.

Para tener procesos definidos y ordenados, y alcanzar un nivel de excelencia logística en el surtido de pedidos, es importante que tu Centro de Distribución cuente con una estrategia de picking bien establecida. Las más destacadas son:

| Batch picking: Consiste en registrar, seleccionar y surtir más de una orden al mismo tiempo | |

| Zone picking: Cuando se divide el almacén en múltiples zonas y se asigna a los operadores para realizar el surtido de órdenes en una sola zona determinada. | |

| Pick and pass: Cuando las órdenes se pasan de una zona a otra hasta su completa consolidación para alistarse a su embarque | |

| Consolidación: Normalmente se utiliza en conjunto con una estrategia de "zone picking". Aquí, cada zona recolecta simultáneamente los SKUs requeridos para una orden y se envían a una zona específica de consolidación, para después proceder a su respectivo embarque. |

Por último, es imprescindible mantener un constante análisis de todos tus procesos de surtido, con la finalidad de detectar a tiempo cualquier área de oportunidad y así facilitar la búsqueda de alternativas para incrementar la productividad en cada uno.

Aunado a todo lo anterior, por supuesto, también es importante no olvidarse de monitorear los KPIs asociados a tu surtido de pedidos, tales como:

![]() Lead time

Lead time

![]() Stock óptimo

Stock óptimo

![]() Duración de la preparación de pedidos

Duración de la preparación de pedidos

![]() Número de pedidos empaquetados y enviados por operador

Número de pedidos empaquetados y enviados por operador

![]() On-time shipping rate

On-time shipping rate

![]() Costo de almacenamiento por producto

Costo de almacenamiento por producto

![]() % de productos en logística inversa

% de productos en logística inversa

Etc.

Ante la acelerada evolución tecnológica y los múltiples desafíos generados por la pandemia del COVID-19, hoy más que nunca se ha detonado la inmensa necesidad de automatizar los procesos relacionados a la preparación de pedidos, con la finalidad de mantener un alto grado de competitividad y cumplir con éxito las exigencias de los consumidores.

Sin embargo, a pesar de los grandes beneficios que la automatización del surtido de órdenes aporta, nos encontramos con que algunas empresas muchas veces dudan de invertir en este tipo de tecnologías, debido a ciertos mitos que frecuentemente giran alrededor de este tema.

Los más comunes suelen ser:

Si bien es cierto que, en general, a mayor nivel de automatización, puedes obtener un Centro de Distribución con mayor vanguardia y productividad, la realidad es que cada CEDIS es diferente y, por ende, posee necesidades particulares.

Por lo tanto, quizá no sea necesario que todos tus Centros de Distribución tengan que estar completamente automatizados. Puedes comenzar semiautomatizando tus procesos de surtido con diversas tecnologías de picking, que pueden ir desde muy sencillas hasta muy sofisticadas dependiendo la conveniencia, y aún así lograr importantes mejoras de productividad.

En muchas ocasiones, los proyectos de automatización pueden parecer muy tardados por la cantidad de factores que deben contemplarse, tales como: la creación del concepto de diseño la selección de la tecnología que mejor se ajuste a las necesidades y operaciones del CEDIS, el desarrollo de simulaciones y planeación de la puesta en marcha, etc.

No obstante, cuando cuentas con la asesoría técnica de un proveedor especiañozado en este tipo de soluciones, el proyecto de automatización puede llegar a desarrollarse e implementarse en lapsos de tiempo muy atractivos

Claro, cada proyecto tiene sus propias particularidades que lo hacen más sencillo o complejo, pero es el nivel de expertise de tu proveedor, el que hará de este proceso ágil y exitoso.

Esta premisa no necesariamente es cierta. La automatización de procesos no siempre implica el despido de colaboradores ni genera costos adcionales para la capacitación de los mismos.

Es importante recordar que, dependiendo de los objetivos a alcanzar, la tipología de recnologías a implementar y la estrategia empresarial, serán los resultados que se obtendrán

Lo que sí es un hecho es que se minimiza el índice de error humano en las operaciones, consiguiendo un alto nivel de seguridad y productividad gracias a la ergonomía de las instalaciones y a la simplificación de procesos que las tecnologías de automatización aportan.

Si el sistema automatizado está diseñado e implementado de forma correcta, lejos de ocasionar una pérdida de control en los procesos, la automatización te ayudará a eliminar muchos problemas que normalmente se generan cuando se lleva a cabo una gestión de manera manual. Además, se convierte en un excelente aliado conforme el volumen de operaciones aumenta.

Por último, si bien es cierto que la inversión inicial puede parecer un poco elevada, cuando la comparas con los beneficios obtenidos, la realidad es que el retorno de inversión (ROI) de tu proyecto de automatización puede tener tasas muy interesantes.

Sin embargo, para ello, mucho tiene que ver también la experiencia de tu proveedor. De ahí la importancia de buscar a un especialista en el sector de soluciones intralogísticas, que cuente con una amplia trayectoria probada y un robusto sistema de soporte local.

Desde softwares inteligentes de gestión hasta las soluciones robóticas más sofisticadas, las tecnologías para automatizar la preparación de pedidos ofrecen valiosas ventajas en términos de:

| Rentabilidad | |

| Maximización del uso del espacio | |

| Control preciso del inventario en tiempo real | |

| Continuidad de la operación | |

| Seguridad durante el manejo de productos |

| Condiciones de trabajo para los operarios (menos número de accidentes) | |

| Tiempos y precisión de las entregas | |

| Mejora continua de la experiencia del cliente | |

| Entre otros |

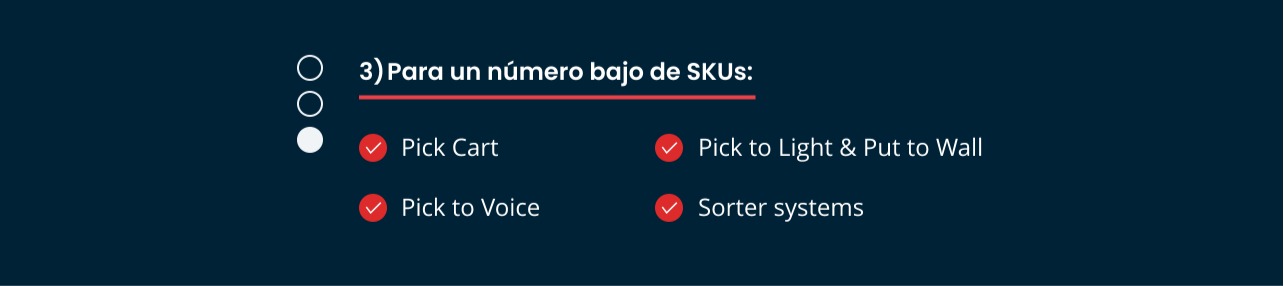

Pick to Light & Put to Wall

La tecnología del Pick to Light y el Put to Wall funciona a base de un sistema de displays luminosos que indican al operador la cantidad exacta de productos que debe surtir de cada SKU para completar la preparación de un pedido.

Cuando las órdenes están finalizadas, lo único que el operario debe hacer es confirmar por medio de un botón, para poder continuar con la siguiente.

Beneficios

| Sistema en tiempo real | |

| Actualizaciones automáticas del inventario (Indicando que debe resurtirse) | |

| Interconectividad con otros automatismos | |

| 99.9% de exactitud de picking | |

| Fácil adaptabilidad a cambios de slotting | |

| Productividad Pick to Light: Hasta 1,100 líneas persona/hora | |

| Productividad Put to Wall: Hasta 600 líneas persona/hora |

.jpg)

Put to Light

Similar al Pick to Light, el Put to Light es un sstema de surtido de órdenes diseñado para guiar al personal de manera visual. En este, los displays luminosos le indican al operario la posición a la que debe dirigirse para completar cada orden.

Con el Put to Light, los operadores deben confirmar las órdenes en todas las posiciones que requirieron producto, para poder continuar con la siguiente zona hasta culminar la consolidación del pedido.

Beneficios

| Sistema en tiempo real | |

| Actualizaciones automáticas del inventario (Indicando que debe resurtirse) | |

| Interconectividad con otros automatismos | |

| 99.9% de exactitud de picking | |

| Fácil adaptabilidad a cambios de slotting |

Pick to Voice

El Pick to Voice es un sistema para surtido de pedidos guiado por voz, en el cual el operario recibe las instrucciones sobre la cantidad en productos que debe surtir a través de una diadema bluetooth que cuenta con un micrófono integrado.

Beneficios

| Control de inventario en tiempo real | |

| Incrementos en la velocidad de picking hasta en un 10-15% | |

| Surtido cómodo y ergonómico al permitir que el operario tenga las manos libres | |

| 99.9% de exactitud de picking | |

| Productividad: Hasta 200 líneas persona/hora |

Put Cart

El Pick Cart es una tecnología que funciona mediante un carrito que contiene varios displays luminosos para indicar la cantidad de piezas a tomar de cada estante en una posición específica.

Aquí, los displays muestran en donde deben irse colocando los productos por cada orden, así como la cantidad de surtir en el carro; de modo que el operario repita este proceso hasta completar las órdenes en las diferentes zonas.

Beneficios

| Surtido simultáneo de varias órdenes | |

| Flexibilidad de adaptación a otras tecnologías | |

| Máxima precisión de picking (99.9%) | |

| Productividad: Hasta 300 líneas persona/hora |

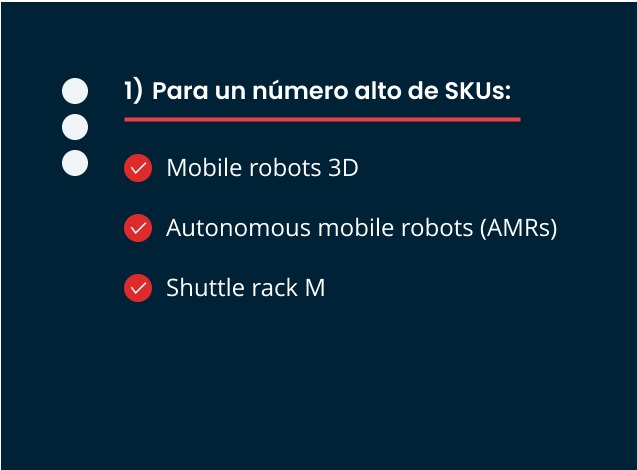

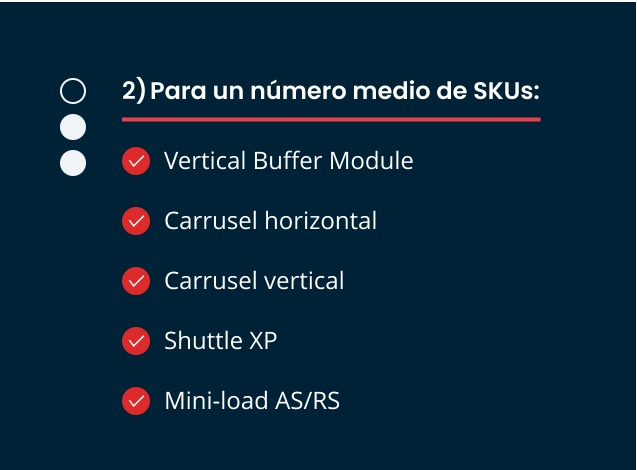

Autonomous Mobile Robots (AMRs)

Los mobile robots o AMRs son el resultado de las innovaciones de la intralogística 4.0, para automatizar los procesos de surtido de los Centros de Distribución. Estos robots son controlados por un software que integra mecanismos de inteligencia artificial, el cual les brinda la capacidad de realizar operaciones de forma autónoma.

Asimismo, estas tecnologías operan bajo el principio "Good to Person", por lo que están diseñadas para acercar los productos a surtir hacia las estaciones de consolidación, a fin de que el operador realice la preparación del pedido.

Gracias a ello, los AMRs han sido espacialmente útiles para el surtido en los canales del e-Comerce.

Beneficios

| Fácil integración con tecnologías Pick to light, Put to light, entre otras. | |

| Alta flexibilidad para escalar la solución | |

| Máxima seguridad y ergonomía de operación | |

| Productividad: Hasta 500 líneas persona/hora |

Mobile Robots 3D

Al igual que los AMRs, los mobile robots 3D también tienen la capacidad de movilizarse de manera autónoma gracias al software inteligente que los controla. Sin embargo, su particularidad es que estos pueden desplazarse tanto horizontal como verticalmente al anclarse a los racks de almacenamiento.

Asimismo, los mobile robots 3D permiten aprovechar el espacio almacenamiento de una forma mucho más productiva, ya que también integran un sistema de almacenaje vertical de alta densidad. Al ser soluciones Good to Person, generan un entorno completamente ágil y seguro para los operadores, permitiendo una preparación de pedidos ¡en menos de 5 minutos!

Beneficios

| Escalabilidad de throughput y/o almacenamiento sin detener la operación. | |

| Densidad de almacenamiento 5 veces mayor a los sistemas tradicionales de estanterías | |

| Robots con capacidad de carga de máximo 30 kg. | |

| Productividad: Hasta 600 líneas persona/hora |

Shuttle XP

El Shuttle XP es una solución de almacenamiento automático, ideal para aplicaciones que requieren un rendimiento medio o alto en la distribución. Integran distintas tecnologías, como Pick to Light, lectores de código de barras e interfaces de software, para garantizar un nivel máximo de precisión en el surtido.

Beneficios

| Ahorro de hasta 85% del área útil de almacenamiento | |

| Diseño modular que le permite adaptarse a cualquier altura necesaria, tanto antes como después de su instalación | |

| Solución Good to Person | |

| Productividad: Hasta 450 líneas persona/hora |

Vertical Buffer Module LR35

El Vertical Buffer Module LR35 es una solución altamente eficiente para el almacenaje y surtido de productos con peso ligero y volumen pequeño. Posee características diseñadas con máxima ergonomía en las estaciones de picking, para simplificar el proceso de preparación de pedidos.

Sus contenedores de carga soportan hasta 35 kg., e integran tecnologías como escáneres de códigos de barras y sistemas Pick to Light para aumentar la velocidad y precisión del picking.

Beneficios

| Acceso controlado que garantiza la seguridad de los productos almacenados | |

| Máxima eficiencia energética (consume un tercio de la energía de los sistemas comparables) | |

| Fácil escalabilidad gracias a su diseño modular | |

| Solución Good To Person | |

| Productividad: Hasta 500 líneas persona/hora |

Carrusel vertical

Los carruseles verticales sirven para optimizar el proceso de preparación de pedidos al proporcionar un acceso rápido y preciso a los productos almacenados. Estas soluciones son especialmente adecuadas para ítems con alta frecuencia de picking, ya que acercan la bandeja con el producto que se requiere a través del camino más corto posible.

Beneficios

| Ahorro de hasta un 75% de espacio de almacenamiento | |

| Incrementos de productividad hasta del 60% | |

| Máxima seguridad de la mercancía almacenada | |

| Solución Good To Person | |

| Productividad: Hasta 450 líneas persona/hora |

Carrusel horizontal

Los carruseles horizontales son soluciones ideales para operaciones de fulfillment con altas tasas de recuperación y un flujo de producto medio a lento. Este sistema se apoya en tecnologías Pick to Light, para indicar la cantidad de ítems a surtir.

En esta solución de almacenamiento automático, los artículos se almacenan de manera compacta en un espacio reducido, eliminando los recorridos de picking improductivos en el almacén.

Beneficios

| Permite manejar todo tipo de productos | |

| Diseño ergonómico | |

| Alta flexibilidad gracias a su diseño adaptativo | |

| Solución Good To Person | |

| Productividad: Hasta 450 líneas persona/hora |

El sorter especializado para ítems es una tecnología excepcional para consolidar pedidos a altas velocidades. Se caracteriza por tener forma de "loop", así como por el uso de charolas para trasladar, clasificar y surtir tipos de productos.

Con esta solución, el operario realiza el proceso de picking colocando los productos en las charolas, de modo que, cuando el sistema detecta - a través de un lector de código de barras - que un determinado artículo es requerido para completar una orden, éste lo deposita automáticamente en su zona de consolidación.

Beneficios

| Máxima seguridad en el manejo de productos | |

| Fácil integración con tecnologías Pick to Light | |

| Ideal para productos de formas irregulares | |

| Productividad: Hasta 13,300 ítems/hora |

1) Pick to belt

El pick to belt es una solución integral para la preparación de pedidos de cajas, que abarca diversas tecnologías como sistemas de radiofrecuencia (RF), Pick to Voice y distintos tipos de transportadores.

El diseño de esta solución consiste en la instalación de un conveyor de banda al centro de un área designada, donde los operarios reciben (por medio sistemas Pick to Voice) la instrucción de qué productos deben irse colocando en el transportador para su respectivo surtido.

Posteriormente, a través de tecnologías de radiofrecuencia, el sistema detecta dónde debe salir cada producto para complementar cada orden. Una vez que el pedido está consolidado, un sorter lo envía a su área de embarque.

Beneficios

| Reducción de horas de trabajo | |

| Incrementos de productividad hasta de un 200% | |

| Ergonomía | |

| Disminución de gastos operativos |

Shoe sorter

El pick to belt es una solución integral para la preparación de pedidos de cajas, que abarca diversas tecnologías como sistemas de radiofrecuencia (RF), Pick to Voice y distintos tipos de transportadores.

El diseño de esta solución consiste en la instalación de un conveyor de banda al centro de un área designada, donde los operarios reciben (por medio sistemas Pick to Voice) la instrucción de qué productos deben irse colocando en el transportador para su respectivo surtido.

Posteriormente, a través de tecnologías de radiofrecuencia, el sistema detecta dónde debe salir cada producto para complementar cada orden. Una vez que el pedido está consolidado, un sorter lo envía a su área de embarque.

Beneficios

| Reducción de horas de trabajo | |

| Incrementos de productividad hasta de un 200% | |

| Ergonomía | |

| Disminución de gastos operativos |

.jpg)

Cross belt

El Cross belt es un sorter de alta gama para clasificar y surtir productos a altas velocidades. A diferencia de otros sistemas de sortation, el Cross belt permite manejar productos de diversas dimensiones, pesos y fondos sin que éstos sufran algún tipo de daño.

Asimismo, es un sistema muy versátil que puede instalarse de manera lineal o en forma de “loop” con arreglos de salidas bidireccionales o unidireccionales

Beneficios

| Máxima seguridad en el manejo de productos | |

| Ideal para productos con diferentes características y/o tipología amorfa | |

| Ahorro de costos por espacio y operación | |

| Throughput: Hasta 500 productos por minuto |

Narrow belt

El Narrow belt se distingue por ser una solución de clasificación y surtido de productos para flujos medianos.

Este sorter puede ser configurado con arreglos unidireccionales y bidireccionales de acuerdo a los requerimientos operativos de tu CEDIS, además de ofrecer una mayor densidad de salida por pie lineal al brindar la posibilidad de desviar el producto a 30° o 90°.

Beneficios

| Máxima ergonomía | |

| Silencioso | |

| Sorter con mayor ahorro de energía del mercado | |

| Mantenimiento sencillo y económico | |

| Throughput: Hasta 120 cajas por minuto |

Push sorter

El Push sorter permite clasificar y surtir productos con dimensiones y características diferentes. Es ideal para operaciones de surtido con flujos bajos, y es de los equipos más utilizados en una gran variedad de industrias por su facilidad de implementación y accesibilidad.

Beneficios

| Máxima seguridad en el manejo de productos | |

| Mantenimiento sencillo y económico | |

| Throughput: Hasta 45 cajas por minuto |

Push-up Wheel

El Pop-up Wheel es un sorter que se utiliza en aplicaciones de surtido de pedidos que manejan flujos medianos a altos. La peculiaridad de este equipo es que las unidades a manejar deben tener una base plana y rígida, por lo que su uso es ideal para cajas de cartón o totes plásticos.

Su diseño está constituido por una única banda que intercala distintas desviaciones para llevar a cabo la consolidación de pedidos. Es un equipo con gran flexibilidad para integrar diversas salidas conforme a las necesidades de tu Centro de Distribución.

Beneficios

| Aumento en la productividad del surtido | |

| Mantenimiento mínimo requerido | |

| Versatilidad de salidas | |

| Throughput: Hasta 80 cajas por minuto |

Los Mini-load AS/RS son soluciones de almacenamiento automático, específicamente diseñadas para manejar cajas o totes (contenedores con forma regular).

Son una excelente herramienta para apoyar las operaciones de surtido que manejan flujos medios de productos, pues permiten manipular cajas o totes de hasta 300 kg., brindando la capacidad de tomar hasta dos productos de forma simultánea.

Beneficios

| Acceso controlado para máxima seguridad de almacenamiento | |

| Rendimiento silencioso | |

| Fácil escalabilidad | |

| Mantenimiento sencillo |

.jpg)

1) Unit-load AS/RS

El Unit-load AS/RS es un equipo especializado para el almacenamiento y surtido de tarimas. Ofrece un rendimiento rápido, fluido y confiable gracias a su diseño de vanguardia.

Puede llegar a medir hasta 40 m. de altura, adaptándose fácilmente al perfil de carga y peso de tus productos, así como a las dimensiones de construcción y el entorno operativo de tu CEDIS.

Beneficios

| Funcionamiento de alta velocidad | |

| Diseño adaptativo | |

| Operación segura para los colaboradores | |

| Reducción de tráfico de montecargas | |

| Mantenimiento simple |

2) AGVs (Automated Guided Vehicles)Unit-load AS/RS

Los AGVs son una de las tecnologías principales que han reemplazado el uso de montacargas para las operaciones de surtido de tarimas gracias a que aporta una gran flexibilidad, además de aumentos considerables de productividad.

Esta solución es muy versátil, ya que permite diseñar y modificar las trayectorias de los vehículos de acuerdo a los requerimientos de tu operación. Con el paso del tiempo, los AGVs han evolucionado en gran medida, por lo que además de ser más confiables, se han vuelto mucho más accesibles.

Beneficios

| Mayor seguridad para los operadores | |

| Posibilidad de operar 24/7 | |

| Versatilidad de aplicaciones y configuraciones | |

| Seguridad en el manejo de productos |

Antes del surgimiento de la pandemia del COVID-19, la preparación de pedidos e-commerce se distinguía de otros canales de distribución por su alto nivel de exigencia en los tiempos de entrega y los marcados picos de demanda derivados de distintas temporadas de ofertas y promociones.

Después del COVID-19, podemos ver cómo estos distintivos cobraron aún más fuerza gracias al crecimiento exponencial que ha tenido el comercio electrónico durante este tiempo (+300% en Latinoamérica de acuerdo con Kantar).

No obstante, a lo anterior también se han sumado toda clase de retos, tales como:

![]() Patrones de consumo impredecibles

Patrones de consumo impredecibles

![]() Clientes dispersos en distintos territorios

Clientes dispersos en distintos territorios

![]() Pedidos reducidos en cantidad de producto con mayor hincapié en la velocidad de entrega

Pedidos reducidos en cantidad de producto con mayor hincapié en la velocidad de entrega

Ante ello, hoy más que nunca destaca la necesidad de optimizar los procesos de fulfillment de este desafiante canal, con la finalidad de cumplir con las expectativas de los clientes, mejorar su experiencia de compra y asegurar un nivel alto de competitividad.

Para llevar a cabo un proyecto de optimización del surtido de pedidos de un canal e-commerce, primeramente es necesario realizar un análisis de las necesidades puntuales de la empresa, tomando en cuenta su capacidad económica junto con otros analíticos relacionados a su operación, el perfil del consumidor, entre otros.

Una vez culminado dicho análisis, es posible definir el tipo de infraestructura tecnológica que se requerirá implementar dentro del Centro de Distribución; siempre teniendo en mente que se puede incorporar una automatización gradual para evitar fuertes descapitalizaciones.

Para asegurar un máximo grado de visibilidad y certidumbre en el proceso de preparación de pedidos (y, en general, en toda la operación de un Centro de Distribución), los softwares de control inteligente son una herramienta indispensable

A continuación, te explicamos los tres tipos de software que puedes implementar dentro de tu CEDIS.

1) WMS

Ya sea que tu centro de Distribución sea convencional. semiautomatizado o completamente automatizado, el WMS (Warehouse Management System) es el software elemental para gestionar todas las tareas que deben realizarse a diario dentro del CEDIS.

Algunas de sus funcionalidades más destacadas consisten en la gestión de:

| Recibo de mercancías | |

| Organización y monitoreo de las actividades realizadas por el personal | |

| Trazabilidad de los stocks | |

| Almacenamiento de los productos de forma lógica y precisa | |

| Proceso de preparación de pedidos | |

| Envío de mercancías | |

| Análisis de resultados y creación de informes |

2) WCS

El WCS (Warehouse Control System) es el software que permite controlar todas las operaciones que envía el WMS respecto a los flujos de actividad. Esta herramienta es la encargada de "dar instrucciones" a los automatismos sobre las tareas que deben realizar, analizando la fluidez y la eficacia de cada una de ellas.

Asimismo, el WCS ayuda a recopilar datos valiosos de la operación, para transmitirlos al software de gestión central, analizarlos y brindar una visión más precisa del rendimiento del CEDIS

Funciones principales:

| Dirigir y mantener el control de los automatismos | |

| Sincronización de tareas | |

| Recopilación de datos en tiempo real | |

| Envío de notificaciones en tiempo real sobre posibles problemas relacionados con la ejecución de actividades |

Cabe destacar que, a partir del nivel de semiautomatización, la implementación del WCS se vuelve imprescindible.

3) WES

El WES (Warehouse Execute System) facilita la ejecución de tareas en entornos con múltiples automatismos y una gran complejidad entre procesos. Está diseñado para interconectar cada proceso, dando una respuesta inmediata a todos los equipos de automatización según los requerimientos necesarios.

Con el paso del tiempo, este software ha ido evolucionando al grado que, actualmente, ya no es un simple programa de ejecución, sino que ahora permite combinar funcionalidades del WMS y WCS

Funciones más importantes:

| Mejora de procesos | |

| Gestión de flujos materiales | |

| Ejecución y control de suministros | |

| Enriquecimiento de la dinámica inteligente del CEDIS |

Cada solución de automatización implica una serie de alternativas que deben ser analizadas minuciosamente, para definir aquella que presente tanto mayor viabilidad como mayores ventajas tangibles e intangibles para tu CEDIS.

Así también, es fundamental pronosticar el ciclo de vida o la capacidad que la solución tendrá a futuro, considerando las proyecciones de crecimiento del Centro de Distribución.

Otro factor importante a considerar es el método de financiamiento con el cual se realizará la inversión. Cualquier mecanismo que elijas, ¡no olvides tener en cuenta la inflación del capital!

Por último, ¿qué sería del proyecto de automatización si no se contara con la asesoría de un proveedor especializado en el desarrollo de este tipo de soluciones?

Asegúrate de tener el respaldo de una compañía altamente experimentada en la automatización intralogística, cuya reputación esté comprobada en el mercado, y que a su vez garantice un robusto soporte local que te permita operar bajo los estándares más exigentes los 365 días del año.

En G.I.Eicom, queremos ser ese aliado que te ayude a garantizar un sistema de preparación de pedidos capaz de responder con éxito a las demandas del mercado actual y futuro.

¡Cientos de compañías en LATAM y sur de EUA han comprobado nuestros resultados!

¡Tú puedes ser el siguiente caso de éxito!

Contáctanos

Tlalnepantla, Edo. de Mexico.

Nuestras Ubicaciones

Edo de México

Querétaro | Guadalajara

Monterrey | Chihuahua